Apakah proses penempaan?

2022-06-08

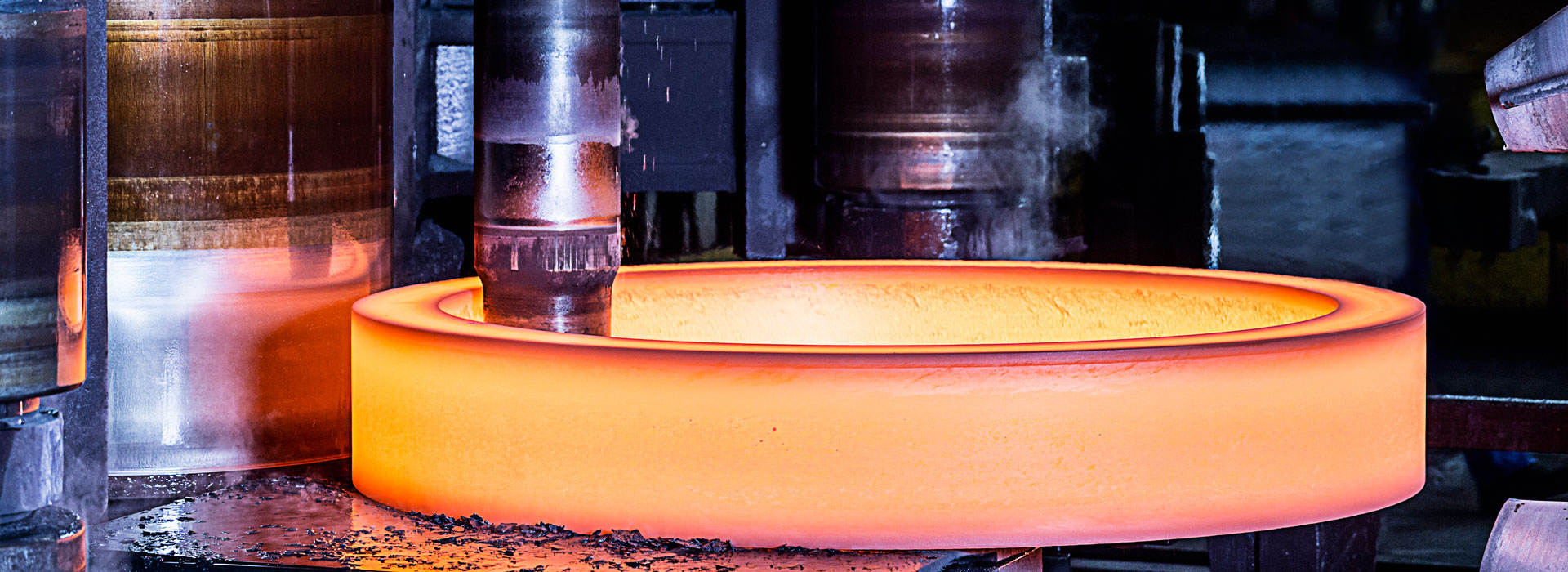

Loji penempaan memerlukan program atau proses penempaan sebelum menempa, dan kemudian menerima pakai proses tersebut untuk menempa penempaan yang diperlukan semasa pemprosesan penempaan. Penyediaan khususnya termasuk pemilihan bahan mentah, pengiraan, pengosongan, pemanasan, pengiraan daya ubah bentuk, pemilihan peralatan, reka bentuk acuan. Di samping itu, kaedah pelinciran dan pelincir yang baik perlu dipilih sebelum ditempa.

Bahan penempaan meliputi pelbagai jenis jenama keluli dan aloi suhu tinggi, dan aluminium, magnesium, titanium, tembaga dan logam bukan ferus yang lain. Seperti yang kita sedia maklum, kualiti produk selalunya berkait rapat dengan kualiti bahan mentah, jadi untuk penempaan pekerja, perlu mempunyai pengetahuan bahan yang diperlukan, untuk pandai memilih bahan yang paling sesuai mengikut keperluan proses. Kemudian kita memahami proses penempaan loji penempaan seperti berikut.

Pengiraan dan pengosongan adalah salah satu pautan penting untuk meningkatkan kadar penggunaan bahan dan merealisasikan kemasan kosong. Terlalu banyak bahan bukan sahaja menyebabkan pembaziran, tetapi juga memburukkan kehausan die dan penggunaan tenaga. Jika blanking tidak meninggalkan sedikit margin, ia akan meningkatkan kesukaran pelarasan proses dan meningkatkan kadar penolakan. Selain itu, kualiti cutting end face juga memberi kesan kepada proses dan kualiti penempaan.

Tujuan pemanasan adalah untuk mengurangkan daya ubah bentuk penempaan dan meningkatkan keplastikan logam. Tetapi pemanasan juga membawa beberapa masalah, seperti pengoksidaan, penyahkarbonan, terlalu panas dan pembakaran. Kawalan tepat suhu penempaan awal dan akhir mempunyai pengaruh yang besar terhadap struktur dan sifat produk.

Pemanasan relau api mempunyai kelebihan kos rendah, kebolehgunaan yang kuat, tetapi masa pemanasan adalah panjang, mudah untuk menghasilkan pengoksidaan dan penyahkarbonan, keadaan kerja juga perlu sentiasa bertambah baik. Pemanasan elektroinduksi mempunyai kelebihan pemanasan pantas dan kurang pengoksidaan, tetapi ia mempunyai kebolehsesuaian yang lemah terhadap bentuk produk, saiz dan perubahan bahan.

Penempaan dihasilkan di bawah tindakan daya luaran, jadi pengiraan daya ubah bentuk yang betul adalah asas untuk memilih peralatan dan memeriksa die. Analisis tegasan dan terikan badan yang cacat juga perlu untuk mengoptimumkan proses dan mengawal struktur mikro dan sifat penempaan.

Kaedah analisis daya ubah bentuk adalah seperti berikut: walaupun kaedah tegasan utama tidak begitu ketat, ia agak mudah dan intuitif, yang boleh mengira jumlah tekanan dan pengagihan tegasan pada permukaan sentuhan antara bahan kerja dan alat. Kaedah garis gelincir adalah ketat untuk masalah terikan satah, dan lebih intuitif untuk menyelesaikan pengagihan tegasan bagi ubah bentuk tempatan bahagian penempaan, tetapi skop penggunaannya adalah sempit. Kaedah sempadan atas boleh memberikan beban yang terlalu tinggi dan elemen sempadan atas juga boleh meramalkan perubahan bentuk bahan kerja semasa ubah bentuk. Kaedah unsur terhingga bukan sahaja boleh memberikan beban luaran dan perubahan bentuk bahan kerja, tetapi juga memberikan tegasan dalaman dan pengagihan terikan. Kelemahannya ialah komputer memerlukan lebih masa, terutamanya apabila menyelesaikan mengikut kaedah elemen terhingga anjal-plastik, komputer memerlukan kapasiti yang lebih besar dan masa yang lebih lama. Baru-baru ini terdapat kecenderungan untuk menggunakan pendekatan gabungan untuk analisis masalah, contohnya, kaedah sempadan atas untuk pengiraan kasar dan kaedah unsur terhingga untuk pengiraan halus pada titik kritikal.

Mengurangkan geseran, bukan sahaja boleh menjimatkan tenaga, tetapi juga boleh meningkatkan hayat acuan. Oleh kerana ubah bentuknya agak seragam, adalah berguna untuk memperbaiki struktur mikro dan sifat produk penempaan, dan salah satu langkah penting untuk mengurangkan geseran adalah dengan menggunakan pelinciran. Kerana perbezaan cara penempaan dan suhu kerja, pelincir yang digunakan juga berbeza. Pelincir kaca digunakan dalam aloi suhu tinggi dan penempaan aloi titanium. Untuk penempaan panas keluli, grafit berasaskan air ialah pelincir yang digunakan secara meluas. Untuk penempaan sejuk, disebabkan tekanan tinggi, penempaan juga memerlukan rawatan fosfat atau oksalat.

Bahan penempaan meliputi pelbagai jenis jenama keluli dan aloi suhu tinggi, dan aluminium, magnesium, titanium, tembaga dan logam bukan ferus yang lain. Seperti yang kita sedia maklum, kualiti produk selalunya berkait rapat dengan kualiti bahan mentah, jadi untuk penempaan pekerja, perlu mempunyai pengetahuan bahan yang diperlukan, untuk pandai memilih bahan yang paling sesuai mengikut keperluan proses. Kemudian kita memahami proses penempaan loji penempaan seperti berikut.

Pengiraan dan pengosongan adalah salah satu pautan penting untuk meningkatkan kadar penggunaan bahan dan merealisasikan kemasan kosong. Terlalu banyak bahan bukan sahaja menyebabkan pembaziran, tetapi juga memburukkan kehausan die dan penggunaan tenaga. Jika blanking tidak meninggalkan sedikit margin, ia akan meningkatkan kesukaran pelarasan proses dan meningkatkan kadar penolakan. Selain itu, kualiti cutting end face juga memberi kesan kepada proses dan kualiti penempaan.

Tujuan pemanasan adalah untuk mengurangkan daya ubah bentuk penempaan dan meningkatkan keplastikan logam. Tetapi pemanasan juga membawa beberapa masalah, seperti pengoksidaan, penyahkarbonan, terlalu panas dan pembakaran. Kawalan tepat suhu penempaan awal dan akhir mempunyai pengaruh yang besar terhadap struktur dan sifat produk.

Pemanasan relau api mempunyai kelebihan kos rendah, kebolehgunaan yang kuat, tetapi masa pemanasan adalah panjang, mudah untuk menghasilkan pengoksidaan dan penyahkarbonan, keadaan kerja juga perlu sentiasa bertambah baik. Pemanasan elektroinduksi mempunyai kelebihan pemanasan pantas dan kurang pengoksidaan, tetapi ia mempunyai kebolehsesuaian yang lemah terhadap bentuk produk, saiz dan perubahan bahan.

Penempaan dihasilkan di bawah tindakan daya luaran, jadi pengiraan daya ubah bentuk yang betul adalah asas untuk memilih peralatan dan memeriksa die. Analisis tegasan dan terikan badan yang cacat juga perlu untuk mengoptimumkan proses dan mengawal struktur mikro dan sifat penempaan.

Kaedah analisis daya ubah bentuk adalah seperti berikut: walaupun kaedah tegasan utama tidak begitu ketat, ia agak mudah dan intuitif, yang boleh mengira jumlah tekanan dan pengagihan tegasan pada permukaan sentuhan antara bahan kerja dan alat. Kaedah garis gelincir adalah ketat untuk masalah terikan satah, dan lebih intuitif untuk menyelesaikan pengagihan tegasan bagi ubah bentuk tempatan bahagian penempaan, tetapi skop penggunaannya adalah sempit. Kaedah sempadan atas boleh memberikan beban yang terlalu tinggi dan elemen sempadan atas juga boleh meramalkan perubahan bentuk bahan kerja semasa ubah bentuk. Kaedah unsur terhingga bukan sahaja boleh memberikan beban luaran dan perubahan bentuk bahan kerja, tetapi juga memberikan tegasan dalaman dan pengagihan terikan. Kelemahannya ialah komputer memerlukan lebih masa, terutamanya apabila menyelesaikan mengikut kaedah elemen terhingga anjal-plastik, komputer memerlukan kapasiti yang lebih besar dan masa yang lebih lama. Baru-baru ini terdapat kecenderungan untuk menggunakan pendekatan gabungan untuk analisis masalah, contohnya, kaedah sempadan atas untuk pengiraan kasar dan kaedah unsur terhingga untuk pengiraan halus pada titik kritikal.

Mengurangkan geseran, bukan sahaja boleh menjimatkan tenaga, tetapi juga boleh meningkatkan hayat acuan. Oleh kerana ubah bentuknya agak seragam, adalah berguna untuk memperbaiki struktur mikro dan sifat produk penempaan, dan salah satu langkah penting untuk mengurangkan geseran adalah dengan menggunakan pelinciran. Kerana perbezaan cara penempaan dan suhu kerja, pelincir yang digunakan juga berbeza. Pelincir kaca digunakan dalam aloi suhu tinggi dan penempaan aloi titanium. Untuk penempaan panas keluli, grafit berasaskan air ialah pelincir yang digunakan secara meluas. Untuk penempaan sejuk, disebabkan tekanan tinggi, penempaan juga memerlukan rawatan fosfat atau oksalat.

Proses yang perlu dilakukan oleh loji penempaan dalam proses penempaan adalah seperti ini. Selaras dengan proses ini, kualiti penempaan lebih terjamin.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy